El núcleo de la fabricación moderna de automóviles es la seguridad y la protección del medio ambiente, y la carrocería requiere “crecer en fuerza y reducir el peso”. El acero avanzado de alta resistencia está en auge en este contexto y se utiliza ampliamente en piezas estructurales y piezas de seguridad de carrocerías de automóviles.

Tipos de aceros de alta resistencia para automóviles

1. Acero DP, aceros de doble fase

2. Acero CP, aceros de fase compleja

3. TRIP Steel, aceros de plasticidad inducida por transformación

4. Acero MS, aceros martensíticos

5. Acero QP, aceros para temple y partición

6. Aceros de plasticidad inducida por hermanamiento (acero TWIP)

7. Acero al boro (acero PH o acero B, endurecimiento a presión/aceros al boro)

Acero dúplex (acero DP)

Características de desempeño: sin extensión de rendimiento, sin envejecimiento a temperatura ambiente, bajo índice de rendimiento, alto índice de endurecimiento por trabajo y alto valor de endurecimiento por horneado.

Aplicación típica: el acero de alta resistencia de la serie DP es el acero preferido para piezas estructurales en la actualidad, y se usa ampliamente en piezas estructurales, piezas de refuerzo y piezas anticolisión. Por ejemplo, travesaños inferiores de cabina, raíles, barras de protección, estructuras de refuerzo de barras de protección, etc.

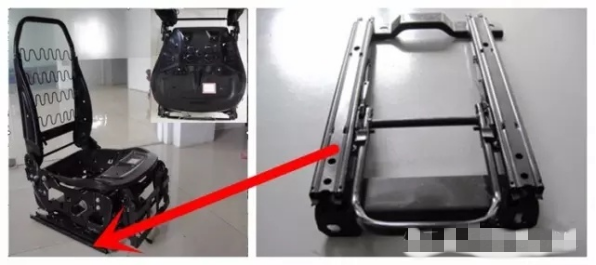

Acero de fase compleja (acero CP)

Características: granos pequeños, alta resistencia a la tracción. El límite elástico es significativamente mayor que el de los aceros de doble fase de la misma resistencia a la tracción. Tiene un buen rendimiento de flexión, alto rendimiento de expansión de orificios, alta capacidad de absorción de energía y excelente rendimiento de formación de bridas.

Aplicaciones típicas: suspensiones de chasis, pilares B, parachoques, rieles de asientos, etc.

Acero de plasticidad inducida por transformación (acero TRIP)

Características de desempeño: La estructura contiene austenita retenida y tiene buena formabilidad. Durante el proceso de formación, la austenita retenida se transforma gradualmente en martensita dura, lo que conduce a una deformación uniforme. El acero TRIP también tiene las características de energía de absorción de alto impacto, producto plástico de alta resistencia y alto valor n.

Aplicaciones típicas: piezas con estructuras relativamente complejas, como refuerzos de pilares B, vigas longitudinales delanteras, etc.

Acero martensítico (MS Steel)

Características de rendimiento: alto índice de rendimiento, alta resistencia a la tracción, elongación relativamente baja, es necesario prestar atención a la tendencia del agrietamiento retardado. Tiene las características de energía de absorción de alto impacto, producto plástico de alta resistencia y alto valor n.

Aplicaciones típicas: estampación en frío de piezas simples y piezas laminadas con una sección transversal relativamente única, como parachoques, refuerzos de umbrales y barras protectoras en puertas laterales.

Acero dúctil endurecido (acero QP)

Características de rendimiento: la martensita se usa como fase matriz y el efecto TRIP de la austenita retenida en el proceso de deformación se puede usar para lograr una mayor capacidad de endurecimiento por trabajo, por lo que tiene una plasticidad y formabilidad más altas que el mismo nivel de acero de ultra alta resistencia.

Aplicación típica: es adecuado para piezas de seguridad de automóviles y piezas estructurales con formas complejas, como refuerzos de pilares A y B.

Acero de plasticidad inducida doble (acero TWIP)

Características de desempeño: El acero TWIP es un acero totalmente austenítico con una composición alta de C, alta de Mn y alta de Al. A través del refinamiento dinámico inducido por maclas, se puede lograr una capacidad de endurecimiento por trabajo muy alta.

El acero TWIP tiene una resistencia ultra alta y una plasticidad ultra alta, y el producto de plástico resistente puede alcanzar más del 50 GPa%.

Aplicaciones típicas: el acero TWIP tiene una formabilidad muy superior y una resistencia ultraalta, y es adecuado para piezas que requieren propiedades de estiramiento y abultamiento de materiales elevados, como piezas de seguridad y piezas estructurales de automóviles de formas complejas.

Acero al boro (acero PH o acero B)

Características de rendimiento: resistencia ultra alta (resistencia a la tracción por encima de 1500MPa), mejora de manera efectiva el rendimiento de choque, cuerpo liviano; forma compleja de las piezas, buena formabilidad; alta precisión dimensional.

Aplicaciones típicas: piezas estructurales de seguridad, tales como: parachoques delantero y trasero, pilares A, pilares B, túneles intermedios, etc.

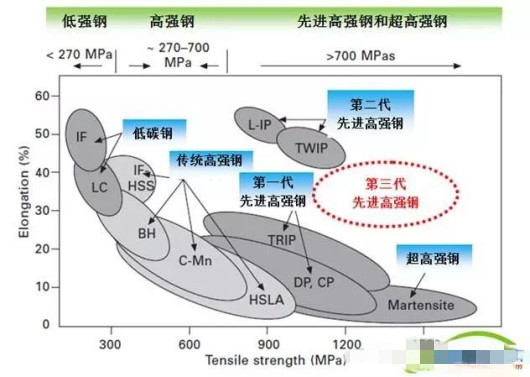

Evolución del acero de automoción

El acero se ha utilizado en la fabricación de automóviles desde finales del siglo XIX, cuando el ingeniero alemán Karl Benz diseñó el primer automóvil propulsado por un motor de combustión interna en 19.

A principios del siglo XX, con el surgimiento de la tecnología de producción de placas de acero/tiras de acero y su avance en la tecnología de procesamiento de conformado complejo, los componentes de madera en las estructuras de los automóviles fueron reemplazados gradualmente por placas de acero/tiras de acero.

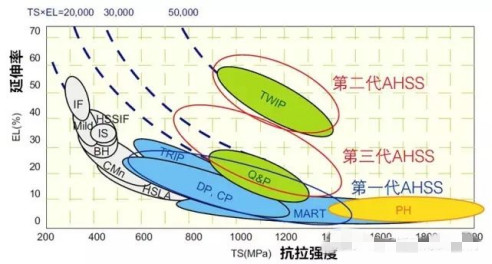

En el siglo siguiente, la chapa/fleje de acero se convirtió en el material dominante en el proceso de fabricación de automóviles. Con los diferentes períodos históricos, combinados con las estrategias nacionales correspondientes, la demanda de los consumidores y las capacidades técnicas, una serie de materiales de acero para automóviles han evolucionado, como se muestra en la Figura 1. El acero bajo en carbono (LC) y el Intersticial Free (IF) fueron los primeros en utilizarse en automóviles.

En ese momento, estos dos tipos de aceros de baja resistencia podían satisfacer las necesidades de resistencia, formabilidad, costo y diseño. Hasta la crisis del petróleo de América del Norte alrededor de 1970, la industria del automóvil comenzó a desarrollar acero de alta resistencia para reducir el peso y ahorrar energía en respuesta a los problemas energéticos.

Desde entonces, ha entrado en un período de un círculo virtuoso en el que el nivel de resistencia de las placas de acero para automóviles se ha mejorado continuamente. Especialmente bajo la tendencia global actual de automóviles livianos, los trabajadores de la industria del acero también están haciendo esfuerzos continuos para lograrlo.

acero tradicional de alta resistencia

Los aceros tradicionales de alta resistencia son principalmente aceros endurecibles por horneado (BH), y sus propiedades mecánicas se muestran en la Figura 2. El aumento de la resistencia se logra durante el proceso de horneado de la pintura después del estampado. El grado de endurecimiento por deformación durante el proceso de estampado tiene un efecto significativo en la mejora de la resistencia durante el proceso de horneado posterior.

El endurecimiento por deformación durante la formación se basa principalmente en el aumento de la densidad de dislocaciones causada por la deformación. El aumento de la resistencia durante el horneado se basa en el impedimento de los movimientos de dislocación posteriores causados por la difusión de los átomos durante el proceso.

La diferencia en el método de moldeo y la cantidad de tensión causada por el proceso de moldeo tendrá un cierto impacto en el efecto de endurecimiento por horneado.

Típico acero avanzado de alta resistencia de primera generación y su tecnología de control

La primera generación de aceros avanzados de alta resistencia está dominada por la doble fase (DP) y la plasticidad inducida por transformación (TRIP).

El acero DP, de ahí su nombre, está compuesto por dos fases, que pueden ser ferrita + bainita o ferrita + martensita. El diagrama esquemático de su estructura se muestra en la Figura 3.

Como fase blanda, la ferrita asegura que tiene cierta plasticidad y es fácil de formar; La bainita/martensita se usa como una fase dura para que tenga una resistencia razonable. Diagrama esquemático de la microestructura del acero DP

Acero TRIP, el diagrama esquemático de su microestructura se muestra en la Figura 4, la cual consta de ferrita, martensita (bainita) y austenita retenida. Debido a la gran deformación instantánea del automóvil durante el proceso de colisión, se forma cierta energía mecánica dentro de la placa de acero. Combinada con la energía interna almacenada en la austenita retenida original, sufre una transformación de fase y parte de la austenita retenida se transforma en martensita, lo que fortalece el efecto.

Diagrama esquemático de la microestructura del acero TRIP.

Típico acero avanzado de alta resistencia de segunda generación y su tecnología de control

La segunda generación de aceros avanzados de alta resistencia está dominada por la plasticidad inducida por hermanamiento (TWIP). El acero TWIP se basa en contracturas mecánicas formadas debido al cambio de fase austenita durante la deformación, como se muestra en la Figura 5. Debido a la formación de cristales contráctiles, la energía durante la colisión puede ser absorbida.

Su composición básica es 18%Mn-3%Si-3%Al. Por supuesto, la composición se puede ajustar adecuadamente según el enfoque de los diferentes componentes en el desempeño de cada fase y el problema del cuello de botella en el proceso de producción.

contracturas formadas durante la deformación

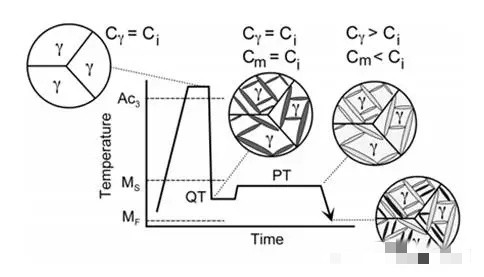

Desarrollo de la tercera generación de acero avanzado de alta resistencia

El acero avanzado de alta resistencia de tercera generación se basa en la brecha entre los aceros de alta resistencia de primera y segunda generación, y desarrolla variedades con alta resistencia y alta plasticidad con excelentes propiedades integrales, como Q&P (enfriamiento y partición) acero, un centro de investigación en el país y en el extranjero.

La estructura a temperatura ambiente del acero Q&P es ferrita, martensita y austenita. El principio de diseño es que después de enfriar a una cierta temperatura para formar una cantidad considerable de martensita, hay un proceso de calentamiento secundario, como se muestra en la Figura 6, en este proceso se logra la difusión de átomos de carbono en la martensita en la austenita retenida, por lo tanto mejorando su estabilidad.

El acero de alta resistencia producido por este proceso tiene un producto plástico resistente que supera con creces los aceros avanzados de alta resistencia de primera y segunda generación.

Proceso de control de procesos de acero Q&P

Tendencia de desarrollo y punto de acceso de investigación de acero para automóviles

Mediante la aplicación de acero de alta resistencia, se pueden adelgazar varias partes del cuerpo sin perder fuerza. Se ha acordado en Europa y Estados Unidos que mediante la aplicación de acero de alta resistencia de 600 MPa/40 % a 1600 MPa/20 % en la estructura de la carrocería, el peso de la carrocería puede reducirse al menos entre un 5 y un 8 %, lo que brinda oportunidades para el desarrollo de varias series de aceros de alta resistencia dentro de este rango de desempeño.

Para la próxima dirección de desarrollo y temas de investigación del acero para automóviles, la NSF (Fabricación Nacional de Acero) internacional, el Departamento de Energía (Departamento de Energía) del DOE (Departamento de Energía) de los EE. Steel Partnership), que propone las siguientes áreas de investigación en universidades e institutos de investigación:

Microestructura y propiedades mecánicas de aceros avanzados de alta resistencia;

Proceso de Difusión de Carbono en Acero Avanzado de Alta Resistencia;

Tamaño de partícula y efectos de interfaz de aceros avanzados de alta resistencia;

Aceros bifásicos ferríticos nanoaciculares en aceros avanzados de alta resistencia;

Acero bainítico de alta resistencia y alta plasticidad;

Formabilidad y comportamiento de recuperación elástica de aceros avanzados de alta resistencia;

Modelos correspondientes para aceros avanzados de alta resistencia.

La demanda promoverá el progreso de las tecnologías relacionadas, y el progreso tecnológico también estimulará el aumento de la demanda. La tendencia general de peso ligero promoverá el progreso continuo de la tecnología en la industria del acero, creando así las condiciones para la aplicación de placas de acero más avanzadas.

La dirección de desarrollo del acero para automóviles en el próximo paso, o el material de placa de acero para automóviles más ideal en esta era, debe tener las siguientes condiciones: bajo contenido de carbono (alta soldabilidad), bajo costo (adición de bajo contenido de aleación), alta formabilidad, Fácil montaje y mantenimiento.

Hoy en día, diversas series de aceros de alta resistencia para vehículos suelen tener ciertas limitaciones, como grandes diferencias en la composición y calidades superficiales inconsistentes, que traen ciertas dificultades al recubrimiento final. En el futuro, la evaluación de varios materiales debe considerarse desde la perspectiva de todo el proceso, para diseñar y producir productos buenos y prácticos.