ASTM A755 se refiere a la especificación estándar para láminas de acero, recubiertas metálicas por el proceso de inmersión en caliente y Prepintado por Coil-Coating Proceso para productos de construcción exteriores expuestos.

Este estándar se emite bajo la designación fija A755/A755M; el número que sigue inmediatamente a la designación indica el año de adopción original o, en el caso de revisión, el año de la última revisión. Un número entre paréntesis indica el año de la última reaprobación. Un superíndice épsilon (´) indica un cambio editorial desde la última revisión o reaprobación.

1 Alcance*

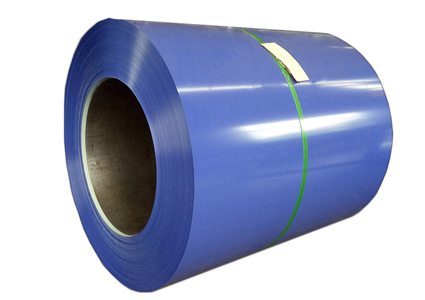

1.1 Esta especificación cubre la chapa de acero recubierta por el proceso de inmersión en caliente y recubierta en rollo con películas orgánicas para productos de construcción expuestos al exterior. La hoja de esta designación se suministra en bobinas, longitudes cortadas y longitudes cortadas formadas. Los productos de construcción incluyen corrugado y varios tipos de configuraciones formadas por rollos y frenos.

1.2 El sustrato está disponible en varios productos de chapa de acero con revestimiento metálico diferentes, como se enumeran en 4.1, según los requisitos del comprador.

1.3 Los sistemas de recubrimiento provistos bajo esta especificación consisten en una capa de imprimación cubierta por varios tipos y espesores de capas superiores. La combinación de imprimación y capa superior se clasifica como un sistema de película delgada de dos capas o como un sistema de película gruesa de dos capas (o más). Los materiales de recubrimiento típicos son: poliéster, poliéster de silicona, acrílico, fluoropolímero, plastisol o poliuretano.

1.4 Esta especificación se aplica a los pedidos en unidades pulgada-libra (como A755) o unidades SI [como A755M]. Los valores en unidades pulgada-libra y unidades SI no son necesariamente equivalentes. Dentro del texto, las unidades SI se muestran entre paréntesis. Cada sistema se utilizará independientemente uno del otro.

1.5 A menos que el pedido especifique la designación "M" (unidades SI), el producto se suministrará en unidades de pulgada-libra.

1.6 El texto de esta especificación hace referencia a notas y pies de página que proporcionan material explicativo. Estas notas y pies de página, excluyendo las de tablas y figuras, no se considerarán como requisitos de esta especificación.

1.7 Esta norma no pretende abordar todos los problemas de seguridad, si los hubiere, asociados con su uso. Es responsabilidad del usuario de esta norma establecer prácticas apropiadas de seguridad y salud y determinar la aplicabilidad de las limitaciones reglamentarias antes de su uso.

2. Documentos de referencia

2.1 Normas ASTM

A463/A463M Especificación para láminas de acero, recubiertas de aluminio, por proceso de inmersión en caliente

A653/A653M Especificación para láminas de acero, recubiertas de zinc (galvanizadas) o recubiertas de aleación de hierro y zinc (recocido galvanizadas) mediante el proceso de inmersión en caliente

A792/A792M Especificación para chapa de acero, 55 % de aleación de aluminio y zinc recubierta por el proceso de inmersión en caliente

A875/A875M Especificación para láminas de acero recubiertas con zinc y aleación de aluminio al 5 % mediante el proceso de inmersión en caliente

A902 Terminología relacionada con productos de acero con revestimiento metálico

A924/A924M Especificación de requisitos generales para láminas de acero con revestimiento metálico mediante el proceso de inmersión en caliente

A1046/A1046M Especificación para láminas de acero recubiertas de aleación de zinc, aluminio y magnesio mediante el proceso de inmersión en caliente

A1063/A1063M Especificación para láminas de acero, fundición de dos rollos, recubierta de zinc (galvanizada) mediante el proceso de inmersión en caliente

B117 Práctica para operar aparatos de niebla salina (niebla)

D522 Métodos de prueba para la prueba de flexión en mandril de recubrimientos orgánicos adjuntos

Método de prueba D523 para el brillo especular

D659 Método para evaluar el grado de caleo de pinturas exteriores (retirado en 1990) 3

Método de prueba D714 para evaluar el grado de formación de ampollas en las pinturas

D822 Práctica para exposiciones filtradas de arco de carbón de llama abierta de pintura y revestimientos relacionados

D870 Práctica para probar la resistencia al agua de los revestimientos mediante inmersión en agua

Método de prueba D1005 para la medición del espesor de película seca de recubrimientos orgánicos utilizando micrómetros

Método de prueba D1654 para la evaluación de muestras pintadas o recubiertas sujetas a entornos corrosivos

D1735 Práctica para probar la resistencia al agua de los revestimientos utilizando un aparato de niebla de agua

Método de prueba D2240 para la propiedad del caucho: dureza del durómetro

D2244 Práctica para el cálculo de tolerancias de color y diferencias de color a partir de coordenadas de color medidas instrumentalmente

D2247 Práctica para probar la resistencia al agua de los revestimientos en una humedad relativa del 100 %

Método de prueba D2370 para propiedades de tracción de recubrimientos orgánicos

D3359 Métodos de prueba para medir la adherencia mediante prueba de cinta

Método de prueba D3363 para dureza de película mediante prueba de lápiz

Método de prueba D4145 para la flexibilidad del revestimiento de láminas prepintadas

D4214 Métodos de prueba para evaluar el grado de caleo de las películas de pintura para exteriores

Práctica G85 para pruebas de niebla salina modificada (niebla)

3. Terminología

3.1 Definiciones:

3.1.1 Sustrato: para definiciones de términos relacionados con el sustrato, consulte Terminología A902.

3.1.2 Recubrimientos:

3.1.2.1 acrílico, n—un polímero a base de resinas preparadas a partir de una combinación de ésteres acrílicos y metacrílicos, ácidos acrílicos y metacrílicos y estireno; contienen uno o más grupos funcionales como amida, hidroxi o carboxi y forman sistemas termoendurecibles al hornearse entrecruzándose consigo mismos o con resinas amínicas o epoxídicas.

3.1.2.2 recubrimiento de conversión, n—un tratamiento químico, normalmente aplicado a una superficie de metal antes del acabado final, que está diseñado para reaccionar con el metal y modificarlo para producir una superficie adecuada para pintar.

3.1.2.3 epoxi, n: polímeros a base de resinas epoxi, que son el producto de reacción de epiclorhidrina y bifenol-A y se entrecruzan con resinas de amino o urea-formaldehído para formar sistemas termoendurecibles al hornear.

3.1.2.4 fluorocarbono, n: polímeros a base de resinas de fluorocarbono obtenidas por polimerización de monómero de fluoruro de vinilo (PVF) o monómero de fluoruro de vinilideno (PVF2); estas resinas se formulan en recubrimientos por dispersión de partículas finamente divididas en dispersantes y diluyentes y forman sistemas termoendurecibles al hornear.

3.1.2.5 plastisol, n—una dispersión de resina vinílica finamente dividida en plastificantes; durante el proceso de cocción, las partículas de resina son solvatadas por el plastificante y se fusionan en una película continua.

3.1.2.6 poliéster, n—un polímero basado en los productos de condensación de ácidos polibásicos y dioles (alcoholes dihídricos), también llamados alquídicos de aceite; se modifican por reacción de adición de monómeros como estireno o ésteres acrílicos; las resinas de poliéster se entrecruzan con resinas amínicas para formar sistemas termoendurecibles al hornear.

3.1.2.7 poliuretano, n—un polímero producido por la reacción de adición de un poliol acrílico o poliol de poliéster con un compuesto que contiene isocianato para producir sistemas termoendurecibles al hornear.

3.1.2.8 imprimación, n—la primera capa completa de pintura de un sistema de revestimiento aplicada a una superficie sin revestimiento; el tipo de imprimación varía según el tipo de superficie y su condición, el propósito previsto y el sistema de recubrimiento que se utiliza.

3.1.2.9 poliéster de silicona, n: un polímero que es el producto de reacción entre un intermedio de organosiloxano y una resina alquídica, o una mezcla en frío de una resina de silicona y una resina compatible.

resina alquídica; estas resinas se entrecruzan con resinas amínicas para formar sistemas termoendurecibles al hornear.

3.1.3 Características del recubrimiento:

3.1.3.1 caleo, v—la formación de un recubrimiento pigmentado de un polvo friable desarrollado a partir de la película misma en o justo debajo de la superficie.

3.1.3.2 desvanecimiento, v—pérdida de la intensidad del color que experimentan los recubrimientos orgánicos pigmentados con el tiempo, generalmente debido al efecto de la radiación ultravioleta.

3.1.3.3 brillo, n—el lustre, el brillo o la capacidad reflectante de una superficie.

3.2 Definiciones de términos específicos de esta norma:

3.2.1 lado inferior, n: el lado de la lámina prepintada opuesto al lado expuesto a la intemperie.

3.2.2 revestimiento de bobinas, v—un proceso continuo mediante el cual se aplican y hornean pintura y otros revestimientos sobre una tira de lámina de acero en movimiento.

3.2.2.1 Discusión: los rodillos se usan para recoger, medir y depositar el recubrimiento líquido en la tira móvil y también se usan para sostener la tira a lo largo de la línea. El producto de este proceso se denomina chapa de acero prepintada.

3.2.3 mil, n: una unidad de longitud igual a 0.001 pulg. [25.4 µm], utilizada para describir el espesor de los revestimientos de pintura.

3.2.4 pintura, s— de revestimiento de bobinas, un líquido orgánico, pigmentado/no pigmentado, que se convierte en una película sólida al hornear.

3.2.5 formador de rodillos, n—aparato que forma una tira continua de metal en varias formas mediante una serie de rodillos de acero contorneados.

3.2.6 cara superior, n—la cara de la lámina prepintada que está expuesta a la intemperie.

3.2.7 capa de lavado, n: una capa orgánica delgada, generalmente de poliéster, que se aplica al reverso o al lado no expuesto de una lámina prepintada (también conocida como capa de respaldo).

3.2.7.1 Discusión: este recubrimiento pigmentado/no pigmentado se aplica por razones tales como la protección de la capa superior mientras está en forma de bobina, la apariencia interior y la lubricación durante la formación de rodillos.

4. Clasificación

4.1 El sustrato deberá cumplir con todos los requisitos de la especificación apropiada para el producto de lámina de acero pedido de la siguiente manera:

4.1.1 Recubierto de zinc (galvanizado): especificaciones A653/A653M y A1063/A1063M.

4.1.2 Revestimiento de aleación de zinc y aluminio al 5 %: especificación A875/A875M.

4.1.3 Revestimiento de aleación de zinc y aluminio al 55 %: especificación A792/A792M.

4.1.4 Revestimiento de aluminio—Especificación A463/A463M.

4.1.5 Especificación A1046/A1046M con recubrimiento de aleación de zinc, aluminio y magnesio.

4.1.6 Cada una de las especificaciones de láminas con revestimiento metálico mencionadas anteriormente describe el rango de designaciones de revestimiento disponibles. La designación particular seleccionada está relacionada con el rendimiento esperado del producto de construcción exterior expuesto. Aunque hay excepciones basadas en el tipo de entorno donde se construye el edificio, las designaciones de masa de recubrimiento mínima recomendadas para uso en aplicaciones de edificios expuestos al exterior son:

| Recubrimiento Metálico | Mínimo recomendado Estucado |

|---|---|

| A653/A653M Recubierto de zinc (galvanizado) | G90 [Z275] |

| A875/A875M Revestimiento de aleación de aluminio al 5 % de zinc | GF75 [ZGF225] |

| A792/A792M Revestimiento de aleación de aluminio y zinc al 55 % | AZ50 [AZM150] |

| A463/A463M Revestido de aluminio | T2 65 [T2 200] |

| A1046/A1046M Zinc-Aluminio-Magnesio Tela Impermeable | ZM75 [ZMM220] |

| A1063/A1063M Recubierto de zinc (galvanizado) | G90 [Z275] |

Estas designaciones mínimas de peso [masa] de recubrimiento son importantes para lograr la vida útil a largo plazo normalmente esperada del producto en la aplicación. Se pueden considerar excepciones a estas designaciones mínimas cuando las condiciones ambientales son de bajo potencial corrosivo, como un clima muy seco. En estos casos, puede ser apropiado un peso [masa] de recubrimiento más bajo, por ejemplo, G60 [Z180]. De manera similar, para ambientes muy corrosivos, el usuario debe considerar especificar una designación de recubrimiento con un peso [masa] de recubrimiento más pesado.

4.2 El recubrimiento orgánico generalmente consta de una imprimación y una capa superior en el lado superior (expuesto) y una capa de lavado en el lado inferior (no expuesto). Las imprimaciones y capas finales típicas son las siguientes:

4.2.1 Cebadores:

4.2.1.1 Epoxi.

4.2.1.2 Acrílico.

4.2.1.3 Poliuretano.

Poliéster 4.2.1.4

4.2.2 Capas superiores:

4.2.2.1 Poliéster.

4.2.2.2 Poliéster siliconado.

4.2.2.3 Acrílico.

4.2.2.4 Fluoropolímero.

4.2.2.5 Plastisol.

4.2.2.6 Poliuretano.

4.2.3 Washcoats o Backercoats:

4.2.3.1 Poliéster.

4.2.3.2 Acrílico.

4.3 Se especificarán otros recubrimientos si se acuerda entre el productor y el comprador.

5. Información para pedidos

5.1 La lámina plana recubierta cubierta por esta especificación se produce en líneas continuas solo con espesor decimal. El espesor de la hoja incluye el acero base y el revestimiento metálico. El espesor del sistema orgánico es adicional al del sustrato (acero base y revestimiento metálico).

5.2 Los pedidos de material bajo esta especificación deberán incluir la siguiente información, según corresponda, para describir adecuadamente el producto requerido:

5.2.1 Nombre del producto (chapa de acero prepintada),

5.2.2 Designación ASTM y año de emisión, como A755 – para unidades pulgada-libra o A755M – para unidades SI,

5.2.3 Número de especificación ASTM del sustrato con recubrimiento metálico, designación de la hoja de acero y, si corresponde, tipo (y grado, si se requiere),

5.2.4 Tipo de revestimiento metálico (ver 4.1),

5.2.5 Designación del peso [masa] del recubrimiento metálico,

5.2.6 Acabado de recubrimiento metálico (como regular, lentejuela minimizada, extra suave o lentejuela minimizada-extra suave).

5.2.7 Designación del sistema de recubrimiento orgánico (ver 4.2 o 4.3),

5.2.8 Espesor de la película orgánica seca cara superior e inferior (la cara superior constará de una imprimación y una capa de acabado y la cara inferior consistirá de una imprimación y una capa de lavado, o el mismo revestimiento que la cara superior) (véase 7.4.2) ,

5.2.9 Protección requerida (revestimiento encerado o decapado),

5.2.10 Dimensiones (espesor, ancho, ya sea plano o formado (total o cubierta) y longitud (si es la longitud cortada)) y, si corresponde, tipo de configuración formada,

5.2.11 Requisito de tamaño de la bobina: diámetro exterior máximo, diámetro interior aceptable y peso [masa] máximo,

5.2.12 Requisito de longitud de corte: peso máximo de elevación [masa],

5.2.13 Requisitos especiales, si los hubiere, y

5.2.13.1 Cuando el comprador requiera tolerancias de espesor de 3 ⁄ 8 pulg. [10 mm] de distancia al borde (consulte la sección Requisitos complementarios en la Especificación A924/A924M), este requisito se especificará en el pedido del contrato.

5.2.14 Aplicación (identificación y descripción de la pieza).

6. Requisitos de sustrato

6.1 A los efectos de esta especificación, sustrato se refiere a la lámina de acero y al revestimiento metálico. Los requisitos específicos para el sustrato están contenidos en las especificaciones enumeradas en 4.1.

7. Requisitos de recubrimiento orgánico

7.1 La aplicación de recubrimientos orgánicos en una línea continua de recubrimiento de bobinas, cuando se fabrican productos según los requisitos de esta especificación, implica tres pasos principales. Estos son: la aplicación de un revestimiento de conversión, la aplicación de una imprimación y la aplicación de una o más capas finales.

7.2 Revestimiento de conversión: un revestimiento de conversión es un tratamiento químico aplicado al metal antes de la aplicación de la imprimación. Está diseñado para reaccionar con la superficie metálica y modificarla para permitir que se produzca una unión química entre el metal y la imprimación, optimizando así la adhesión y la resistencia a la corrosión.

7.3 Cartilla:

7.3.1 El propósito de la imprimación es servir como unión entre el sustrato y la capa final y ofrecer protección adicional contra la corrosión para todo el sistema. Para los productos de construcción, el espesor de la imprimación suele ser de 0.2 mil [0.005 mm] (tolerancia de 60.05 mil [0.001 mm]). Los imprimadores con películas de hasta 3 mil [0.075 mm] de espesor (tolerancia de 60.30 mil [0.008 mm]) están disponibles para usos finales que requieren un alto rendimiento.

7.3.2 Una imprimación debe ser compatible tanto con el recubrimiento de conversión como con la capa final para garantizar las propiedades óptimas del sistema de recubrimiento. Se debe tener cuidado al elegir la imprimación para obtener el mejor rendimiento posible para el entorno de servicio. Por estas razones, la imprimación la especifica el proveedor del revestimiento o el productor de láminas prepintadas.

7.3.3 Ver 4.2.1 para ejemplos de cebadores típicos.

7.4 Capa final:

7.4.1 La capa final proporciona color y durabilidad y también actúa como protección contra la corrosión atmosférica. Se seleccionan diferentes acabados en función de los requisitos de rendimiento o apariencia deseados. Para productos de construcción, el espesor de la capa final es nominalmente de 0.8 mil [0.020 mm] (tolerancia de 60.2 mil [0.005 mm]). Se deben especificar capas finales de alto rendimiento con películas de hasta 12 mm [0.30 mil] de espesor (tolerancia de 61.2 mm [0.03 mil]). Otros sistemas mejorados especificarán la aplicación de dos o más capas de acabado.

7.4.2 La capa final se aplica al lado superior (expuesto) de la hoja y la capa de lavado o capa de respaldo se aplica al lado inferior (no expuesto) de la hoja. Previo acuerdo entre el productor y el comprador, el lado inferior se recubrirá igual que el lado superior.

7.4.3 Consulte 4.2.2 para ver ejemplos de acabados típicos.

7.4.4 La selección de una capa de acabado depende de los parámetros de rendimiento requeridos, como el caleo y la decoloración, además de la resistencia a la corrosión necesaria, que debe tener en cuenta la severidad del entorno de servicio.

7.5 Capa de lavado o capa de respaldo:

7.5.1 La capa de lavado o capa de respaldo se aplica al lado inferior (no expuesto) de la hoja y esté pigmentada o no. Su propósito es brindar protección contra daños al revestimiento del lado superior durante el envío y el almacenamiento y también proporcionar cierta durabilidad adicional al lado no expuesto durante la vida útil del producto. Para productos de construcción, el espesor de la capa de lavado es típicamente de 0.3 mil [0.008 mm] (tolerancia de 60.05 mil [0.001 mm]).

7.5.2 Ver 4.2.3 para ejemplos de washcoats típicos.

7.6 Requisitos de prueba: las propiedades del sustrato y el sistema de recubrimiento orgánico, combinados con el método de formación, determinan la expectativa de vida y la apariencia general del producto final. Cada sistema de recubrimiento tiene diferentes cualidades en cuanto a brillo, flexibilidad, decoloración, caleo, resistencia al agrietamiento en las curvas, resistencia a la abrasión, retención de suciedad y resistencia a condiciones atmosféricas variables. Todos estos factores deben ser considerados en cualquier aplicación final. Los métodos de prueba utilizados para medir algunos de estos parámetros se enumeran en el Anexo A1 y normalmente se consideran requisitos obligatorios. Los métodos de prueba enumerados en el Apéndice X1 se utilizan para medir otros parámetros, pero generalmente se consideran requisitos no obligatorios. Los requisitos específicos para cada sistema deben ser acordados entre el productor y el comprador.

8. Embalaje, marcado y carga

8.1 Consulte la Especificación A924/A924M. Además, las bobinas se enviarán en posición vertical para minimizar la abrasión durante el tránsito. Los paneles laminados requieren un embalaje especial. El acero revestido en bobina es un material acabado y debe tratarse como tal durante su manipulación y almacenamiento.

8.2 Se ha descubierto que el almacenamiento adecuado en el lugar de los paneles de construcción antes del montaje es importante para mantener la integridad del sistema de revestimiento. Se producirá una falla por corrosión cuando los paneles de construcción no estén debidamente protegidos contra el agua atrapada durante el almacenamiento antes de la instalación. Las tarimas deben colocarse separadas del suelo y en un ligero ángulo para un drenaje efectivo. Además, el uso de cubiertas metálicas o equivalentes es una forma eficaz de mantener secos los palets. No utilice bolsas de plástico para proteger las bobinas o las tarimas.

9. Palabras clave

9.1 revestimientos no metálicos; revestimientos pintados; proceso de revestimiento de bobinas; hoja pintada; materiales para techos; materiales de revestimiento; hoja de acero